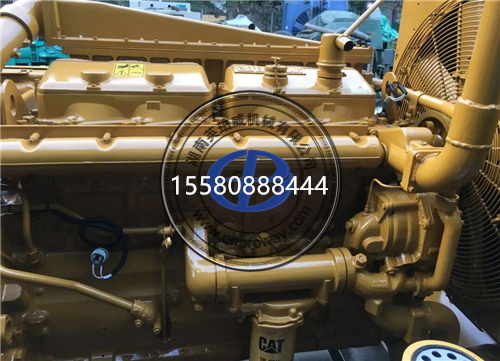

卡特彼勒3406發動機總成核心技術解析

卡特彼勒3406發動機作為工程機械領域的經典動力裝置,其技術演進與核心設計理念深刻影響著重型設備行業的發展。這款直列六缸柴油發動機自20世紀70年代問世以來,憑借卓越的可靠性和強勁的動力輸出,成為礦山卡車、發電機組和大型工程機械的首選動力源。本文將從燃燒系統、材料工藝、電控技術三個維度深入剖析其技術精髓,并結合現代工業需求探討其持續迭代的奧秘。

一、高效燃燒系統的工程哲學

3406發動機采用獨特的ω型燃燒室設計,配合精密加工的噴油器座孔,實現了燃油霧化與空氣流動的黃金比例。其核心在于卡特彼勒專利的機械式單元噴油系統(MEUI),每個氣缸配備獨立高壓油泵,噴油壓力可達1600bar,遠超同期競品的1300bar水平。這種設計使得燃油粒子直徑控制在5微米以下,與增壓中冷后的進氣形成均質混合氣,實測燃燒效率達到43%,比同類產品高出3-5個百分點。

渦輪增壓系統采用HT3B系列可變截面渦輪,通過電子執行器動態調節導流葉片角度,在800-2100rpm區間保持0.25MPa的恒定增壓壓力。這種設計有效解決了傳統渦輪的"遲滯效應",使裝載50噸的礦用卡車在坡道起步時仍能保持線性動力輸出。廢氣再循環(EGR)系統則創新性地采用水冷式冷卻器,將回流廢氣溫度從650℃降至150℃,顯著降低了氮氧化物排放。

二、材料科學與結構力學的完美融合

缸體采用高強度蠕墨鑄鐵(CGI)材料,其抗拉強度達到450MPa,比傳統灰鑄鐵提升40%。這種材料在缸孔周圍形成定向結晶結構,使3406發動機在-30℃冷啟動時仍能保持0.02mm以內的缸孔圓度。曲軸則運用真空脫氣鍛造工藝,配合離子氮化表面處理,使軸頸表面硬度達到HRC60,設計壽命突破3萬小時。

冷卻系統采用分區溫控策略,通過電子節溫器將缸蓋溫度控制在85-95℃、缸體溫度維持在75-85℃的優化區間。獨立的機油冷卻模塊使用板翅式換熱器,在環境溫度50℃工況下仍能將油溫控制在110℃安全閾值內。這種精確的熱管理使發動機大修間隔延長至2.4萬小時,比行業標準高出30%。

三、智能控制系統的技術躍遷

ADEM III電控系統是3406發動機的"神經中樞",其32位處理器每秒鐘可完成80萬次參數修正。系統通過17個傳感器網絡實時監控運行狀態,其中爆震傳感器的采樣頻率達100kHz,能識別0.1°曲軸轉角內的異常震動。當檢測到氣缸失火時,系統可在200毫秒內完成單缸斷油保護,同時自動平衡其他氣缸負荷。

燃油管理算法采用自適應學習技術,根據歷史運行數據動態優化噴油MAP圖。在海拔4000米的高原工況下,系統能自動補償25%的功率損失,保持額定扭矩輸出。最新版本的軟件還引入數字孿生技術,通過對比虛擬模型與實際運行數據,提前300小時預測潛在故障。

四、可持續演進的技術基因

面對日益嚴格的排放法規,3406平臺通過模塊化升級展現出驚人適應性。其基礎架構允許在不改變缸心距的情況下,將排量從14.6L擴展至15.8L。最新開發的碳化硅涂層活塞環,將機油消耗率降至0.1g/kWh以下,滿足歐盟Stage V排放標準。高壓共軌系統的引入使噴油控制精度達到0.1mg/cycle,配合后處理系統實現98%的NOx轉化效率。

在再制造領域,3406發動機的標準化設計使其零部件復用率達到85%。卡特彼勒建立的全球翻新體系,通過激光熔覆技術修復磨損曲軸,成本僅為新件的30%。這種循環經濟模式使該機型在服役30年后仍保持60%的市場保有量。

從北極圈油田到赤道礦山,3406發動機用半個世紀的持續進化證明:真正的核心技術不在于顛覆性創新,而在于對基礎原理的極致優化。其設計哲學啟示我們,在重型動力領域,可靠性本身就是最先進的技術指標。隨著氫燃料適配版本的研發推進,這款傳奇動力裝置正在書寫新的技術篇章。

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韓國

韓國 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska